尾礦干堆是一種新的尾礦處理模式,指利用大型脫水設(shè)備,將選礦排出的尾礦漿,送入攪拌槽緩沖后用渣漿泵送到脫水車間,經(jīng)脫水設(shè)備充分?jǐn)D壓成為干片狀的尾渣餅,濃度達(dá)到80﹪以上,含水量僅有20﹪左右,利用皮帶傳送機(jī)運往尾礦干堆場里分層堆放的方式。本文介紹幾種常見的尾礦干堆脫水工藝技術(shù)。

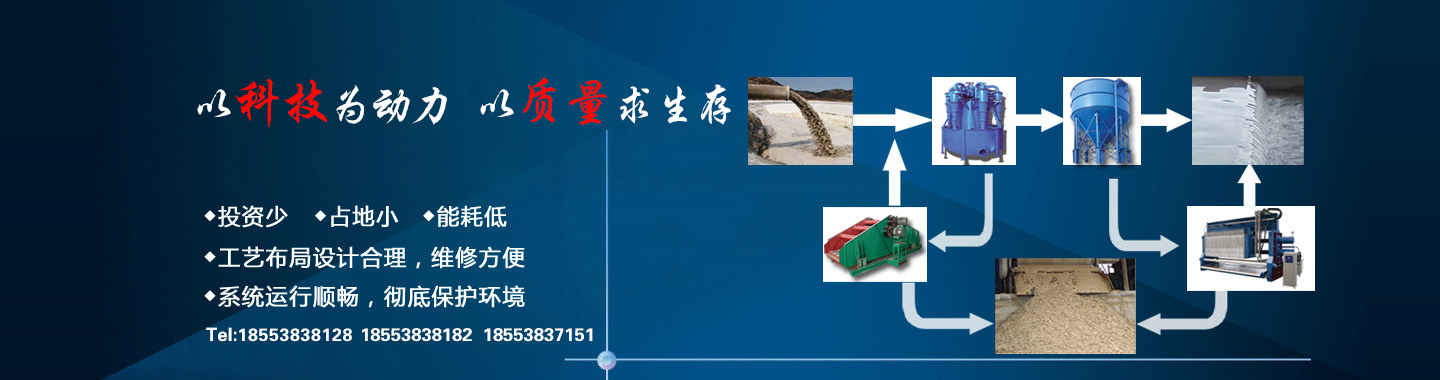

一、旋流器-濃密機(jī)-過濾干堆工藝流程

旋流器可強(qiáng)化固液分離,因其結(jié)構(gòu)簡單、造價低、占地面積小、處理能力大、底流濃度高,在尾礦濃縮脫水工藝中得到應(yīng)用。但單獨采用水力旋流器難以得到澄清的溢流;而采用重力沉降與離心沉降相結(jié)合的方法可綜合二者優(yōu)勢,既可提高尾礦濃縮的速度和效率,又能保證澄清的溢流。

1、

旋流器-濃密機(jī)串聯(lián)工藝流程

選礦生產(chǎn)尾礦經(jīng)泵給入旋流器,旋流器溢流給入常規(guī)濃密機(jī)進(jìn)行細(xì)粒級顆粒的濃縮,濃密機(jī)底流為一定濃度的細(xì)粒級尾礦濃縮產(chǎn)物,旋流器沉砂與濃密機(jī)底流合并后進(jìn)入過濾機(jī)過濾,成為尾礦濾餅;濃密機(jī)溢流為澄清水,返回至生產(chǎn)循環(huán)水系統(tǒng)。該工藝流程充分利用尾礦不同粒徑顆粒沉降速度的差異而采用不同的濃縮設(shè)備,既提高了濃密機(jī)的處理能力,避免濃密機(jī)跑渾,又可獲得高濃度尾礦,提高尾礦干堆系統(tǒng)的處理能力。

2、旋流器一濃密機(jī)閉路工藝流程

選礦生產(chǎn)尾礦經(jīng)泵給入旋流器,旋流器沉砂給入分泥斗進(jìn)行脫泥;分泥斗底流經(jīng)過濾機(jī)過濾成為尾礦產(chǎn)物,分泥斗溢流與旋流器溢流合并給入濃密機(jī);在濃密機(jī)中加入絮凝劑,可得澄清溢流,返至生產(chǎn)環(huán)水系統(tǒng);濃密機(jī)底流返至旋流器給礦,形成閉路。

該流程可獲得高濃度濃縮產(chǎn)物,有利于降低尾礦水分。同時,因大部分尾礦通過旋流器和分泥斗得到分離,所以濃縮機(jī)直徑可以減小。

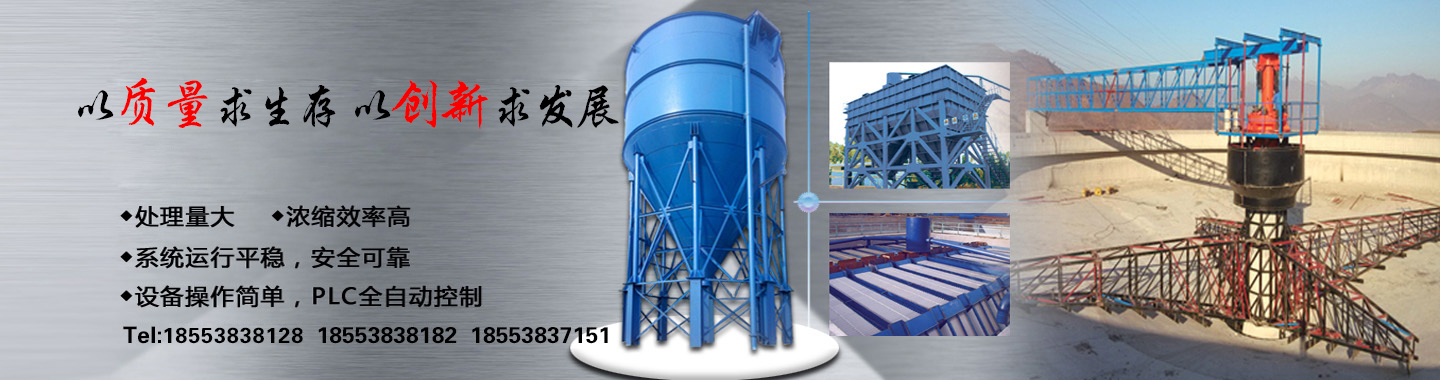

二、旋流器一濃密機(jī)一壓濾干堆工藝流程

該工藝流程中,選礦生產(chǎn)尾礦經(jīng)泵給入旋流器,旋流器沉砂給入水平帶式真空過濾機(jī)脫水,旋流器溢流給入深錐型濃密機(jī);濃密機(jī)底流給入立式壓濾機(jī)脫水,濃密機(jī)溢流、水平帶式真空過濾機(jī)和立式壓濾機(jī)濾液合并返回生產(chǎn)循環(huán)水系統(tǒng),產(chǎn)品尾礦濾餅的水分小于20%。

由于受過濾機(jī)處理能力的限 制,該工藝流程適用于小型選礦廠生產(chǎn)尾礦的干式堆存。

此工藝的特點是:選礦生產(chǎn)尾礦給入周邊傳動式濃密機(jī)或斜板式濃密機(jī),濃密機(jī)底流給入旋流器,旋流器沉砂給入水平帶式真空過濾機(jī)脫水,旋流器溢流與過濾機(jī)濾液合并返回至濃密機(jī)給礦,形成閉路。濃密機(jī)溢流為澄清水,返至生產(chǎn)循環(huán)水系統(tǒng);產(chǎn)品過濾機(jī)濾餅的水分小于20%。該工藝流程適用于小型選礦廠生產(chǎn)尾礦的干式堆存。

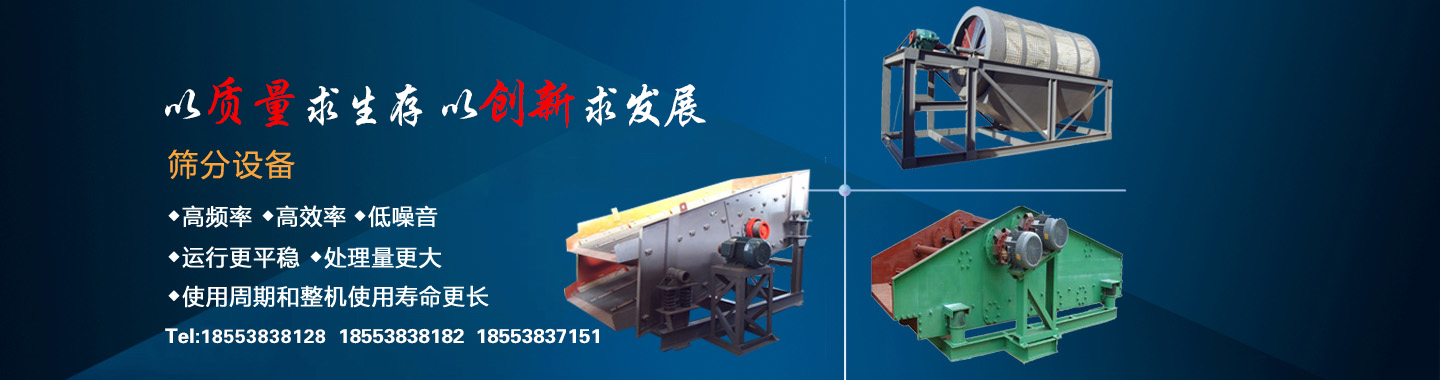

四、旋流器一

脫水篩一濃密機(jī)一壓濾干堆工藝流程

選礦生產(chǎn)尾礦經(jīng)泵給入旋流器,旋流器沉砂給入高頻振動脫水篩,旋流器溢流給入深錐型濃密機(jī);脫水篩篩上產(chǎn)品作建筑砂,與篩下產(chǎn)品返至旋流器給礦,形成閉路;濃密機(jī)溢流為澄清水,返至生產(chǎn)循環(huán)水系統(tǒng),濃密機(jī)底流經(jīng)壓濾機(jī)處理成為尾礦濾餅;脫水篩篩上產(chǎn)品為含水15%左右的建筑砂。該工藝流程充分利用高頻振動脫水篩處理能力大,脫水效果好的特點,即可獲得高濃度建筑砂,又可提高系統(tǒng)的處理能力,濃密機(jī)與壓濾機(jī)配合在整體上提高了尾礦濃縮脫水效率,降低了尾礦的水分。

尾礦干堆工藝技術(shù)不僅可以節(jié)省常規(guī)尾礦庫的建設(shè)和維護(hù)成本,使回水得到充分利用,而且還可以大量節(jié)省占地面積,消 除尾礦庫的安 全隱患,能夠在礦山生產(chǎn)過程中對尾礦堆存場進(jìn)行復(fù)墾,有利于環(huán)境保護(hù)。尾礦干堆工藝技術(shù)是尾礦傳統(tǒng)貯存方法的一種變革,將成為礦山處理尾礦的一種趨勢。